お客様からのご相談内容

ケース1 錆の発生を抑えたい

[box04 title=”依頼内容”]半年で錆が発生。金具面に発生する錆を防止したい[/box04]

【原因】

他社品の金具には表面処理が施されておらず、接着強度もそれほど高くない状況でした。

そのため、金具とゴムの間の接着層に空気が入り込み、錆の発生に至ったと推測できます。

【対策】

接着強度を高めるために、金具へ表面処理を施すようにしました。表面処理を施すことで、面粗度Ra0.85からRa1.40へアップしました。

面粗度の数値が上がったことで、接着強度が増し、水蒸気による錆加速試験でも錆の発生はありませんでした。

[jin-button-flat visual=”” hover=”down” radius=”50px” color=”#54dcef” url=”https://www.brainseal.co.jp/processing-technology/” target=”_self”]ゴムの接着強度を高めたい[/jin-button-flat]

ケース2 ゴム表面の亀裂で困っている

[box04 title=”依頼内容”]1年足らずでゴム製品(NBR)の表面に亀裂が入ったものが多数発見された。使用環境はクリーンルーム。亀裂の原因と対策を講じたい[/box04]

【原因】

クリーンルーム等のオゾン発生装置付近は、オゾン濃度が高く、通常のゴムではオゾン劣化しやすい傾向にあります。

オゾン劣化により、ゴム表面が硬化し、亀裂に至ったと推測できる。

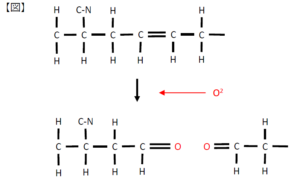

NBRのようなポリマー主鎖に二重結合を含むゴム材料(ジエン系ゴム)は、化学的には反応性に富むため、硫黄で容易に加硫できるという特徴がありますが、その分、外的影響を受けやすくなってしまいます。

二重結合部分は酸素やオゾンの作用を受けやすく、下図のように分子鎖が切断されることで、ゴムが脆くなり、製品に応力が掛かった際に亀裂が発生しやすくなります。

【対策】

耐オゾンの性能がある材料への変更しました。

オゾン試験を実施し、劣化具合を確認した上での採用となりました。

[jin-button-flat visual=”” hover=”down” radius=”50px” color=”#54dcef” url=”https://www.brainseal.co.jp/rubber-info/#hnbr” target=”_self”]耐オゾン性能を持つ材料はこちら[/jin-button-flat]

・接着強度の問題 表面処理 接着剤レシピ 評価方法)90°剥離試験

・錆の問題 材質選定 金属 評価 接着強度

・デリバリー リードタイム 生産数対応 整列機 サイクルタイム上がる改善事例 仕込み治具

実績があることを記入 クレーム対応/改善事例